现阶段国家环保力度不断加大,沿海经济发达地区和四川、河南等省分别出台了水泥窑超低排放标准,提出水泥行业烟气治理超低排放目标值,

要求颗粒物的排放浓度≤10mg/m3(标)。面对国家越来越严格的排放标准,早期设计的袋除尘器已不能满足现在的排放标准,对其进行改造

势在必行。

2、改造方案

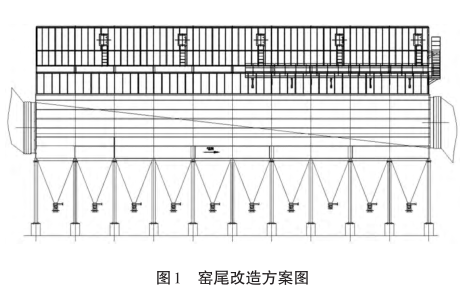

此次改造的基本思路是在不改变原有工艺流程的原则下,依据目前袋除尘器的运行情况进行改造,实现投资少、阻力小、排放浓度低等目标。

2.1 改造方案的比选

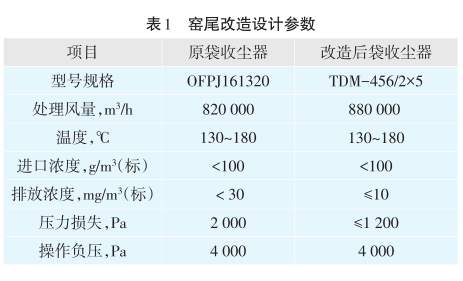

原有袋除尘器的设计风量为820 000m3/h,配备4160条ϕ160mm×6000mm的滤袋,过滤面积为12540m2,过滤风速1.09m/min。本次改造设计

风量增大到880 000m3/h,为满足粉尘排放浓度<10mg/m3(标)的要求,将过滤风速调整为0.8m/min,需要的总过滤面积为18328m2 。为满

足过滤面积要求,共有3种方案可选: 方案1:更换更长的滤袋。经计算,只有将除尘器所有的 4 160 条滤袋全部更换为ϕ160mm×9000mm滤

袋,才能确保总过滤面积和过滤速度。 方案2:增加原有规格滤袋的数量,经计算,需增加1 920条ϕ160mm×6 000mm的滤袋。 方案3:调整滤

袋长度,增加滤袋数量。

原袋除尘器已使用了所有的壳体空间,布局为2列,每列5个袋室,每个袋室416条滤袋。如果采用方案2,需要新增袋室,经分析,如果增加袋室,

只能放置在除尘器入口或出口,而除尘器的入口和出口均已无空间布置新的袋室。方案3相对方案1新增的壳体高度小,设备钢耗少,更加经济。

另外,方案1选用9m超长滤袋,原除尘器壳体结构难以保证滤袋的使用性能。但如果更换为超长滤袋低压行喷吹除尘器,则需要进行相应的结

构改造,费用将大大增加。综上比较,优选了方案3(见图1)。

为了降低改造成本和减少拆除成本,保留了原袋除尘器的基础、排灰系统、灰斗、收尘器壳体,仅拆除原袋除尘器顶部的喷吹箱。针对改造风量

增大、滤袋布置空间有限的问题,经过现场勘查和数据比较,我们决定拆除原袋除尘器壳体内沿气流方向的横撑,重新调整滤袋布置,将每个袋

室的滤袋数量由原来416个增加到456 个,同时采用ϕ160mm×8 000mm 的滤袋,将过滤风速降低到0.8m/min以下。原袋除尘器及改造后除尘器

参数见表1。

2.2 壳体改造

由于拆除了原袋除尘器壳体内沿气流方向的横撑,原壳体端板需进行强度校核。拆除原壳体端板部分保温材料,测量原壳体端板的主筋为10号槽钢,

间距为2m,加强筋强度校核不能满足壳体耐压要求,需对壳体进行补强。如果在壳体端板内部进行补强,增加的型材距离滤袋间距仅为90mm,

容易损坏滤袋,且施工作业难度大。综合考虑后,我们决定在壳体端板外部进行补强,将原端板主筋处保温材料拆除,在其原来端板的主筋处增加

型材,组成组合截面,提高强度。由于业主停窑时间短,改造工程工期紧张,在外部进行补强工作可以利用除尘器整体保温层制造时间进行,避免

占用改造工程工期。 原袋除尘器的喷吹箱采用顶部换袋结构,由于顶部换袋结构的喷吹箱人孔门尺寸大、压盖不严、密封胶条老化等问题,造成喷

吹箱漏风率高。而室内换袋结构的每个袋室只有一个比较小的侧面人孔门,且采用双层检修门,漏风率要远远低于顶部换袋结构。所以此次改造采

用了室内换袋结构配以双层检修门,同时加强对除尘器本身和除尘系统中其他设备和管道的密封,可将漏风量降到最低。 由于工期紧张,安装时采

用模块化安装,吊装前在地面上对净气室和喷吹单元进行预组装,再整体吊装坐落于壳体顶部,减少起吊次数和高空作业施工焊接量。

2.3 滤袋的选择

水泥窑尾除尘器滤袋一般使用玻纤覆膜或P84滤料。P84滤料性能优良但价格昂贵,玻纤覆膜滤料耐温、耐湿、耐腐蚀、 “表面”过滤性能高,但不耐折、

易损坏。此次改造选用了复合P84覆膜滤料,该滤料具有以下三个显著特点:

(1)能够在260℃温度下长期使用,具有足够的温度空间以应付停机与意外事件等。

(2)在酸性废气及碱性粉尘环境下,有很好的化学稳定性。

(3)过滤效率高。覆膜滤料主要是通过微孔PTFE薄膜进行表面过滤。微米级的孔径使覆膜滤料几乎能截留含尘气流中的全部粉尘,具有极高的过滤效

率,可将灰尘截留在滤料表面。过滤的粉尘很容易从薄膜表面清除,清灰效果好,使用的清灰压力强度较低,从而提高了滤料的使用寿命,并可显著

减少除尘器的检修工作量,降低运行成本。 根据实验及CFD模拟验证,普通3″脉冲阀在低压(0.2~0.3MPa)喷吹条件下,袋长8m的滤袋袋底的压力

与普通滤袋(6m)比较,并无太大变化,其产生的振幅,足以将滤袋表面的粉尘清除。

咨询电话:400-115-6681